非破壊検査とは

非破壊検査とは、文字のとおり「物を壊さずに」製品を検査する方法です。製品を分解したり、壊したりせずに、内部にある欠陥や劣化を調べるための検査技術です。

非破壊検査とよく似た言葉に非破壊試験があります。使われる技術はどちらも同じですが、非破壊試験(nondestructive testing、NDT)は試験そのものを意味するのに対し、非破壊検査(nondestructive inspection)は試験結果を使って合否判定を行うことを意味します。

JIS Z 2300では非破壊試験を「素材や製品を破壊せずに、傷の有無・その存在位置・大きさ・形状・分布状態などを調べる試験」とし、非破壊検査は「非破壊試験の結果から、規格などによる基準に従って合否を判定する方法」と定義づけています。

とはいえ、実際の現場では厳密に使い分けられていないケースも多く、「非破壊検査」が試験そのものを意味する場合もあります。この文章においても「非破壊検査の種類」として、試験の方法を紹介していますが、試験と検査を厳密に切り分けたい場合には、使い分けに注意するといいでしょう。

非破壊検査の目的は大きく分けて次の2つです。

- 品質評価:

- 製造した製品や部品に問題がないか確認する。

例えば鋳造品の内部に鋳巣がないか、や、溶接部分に欠陥がないか、などを確認します。 - 寿命評価:

- 製品の利用中に、それが安全に使用できるか確認する。

構造物やインフラのように長期にわたって使用するものに対し、異常がなく、安全であるかを確認します。

非破壊検査の特徴

非破壊検査のメリットのうち代表的なものとして、次のような項目が挙げられます。

- 検査精度が高く、表面からは見えない隠れた欠陥も見つけやすい

- 検査対象を傷つけないため、全数検査が可能

- 製品の信頼性を担保できる

- 補修や交換の必要性を判断できる

非破壊検査では、高い精度で内部の欠陥を発見できるのがメリットのひとつです。レントゲン写真で骨折を見るのと同じように、外部からは判別しにくい不具合を見つけられます。

また多くの場合、検査対象を汚したり傷つけたりしないため、出荷前の製品に対しても検査可能です。そのため全数検査ができ、全ての製品が検査済みであるという品質の担保が可能になります。ただし、検査方法によっては準備工程が多く、検査装置が比較的高価になってしまうケースもあります。

非破壊検査の種類

非破壊検査に用いられる試験には、いくつかの種類があり、調べたい欠陥や素材によって適している試験が変わります。

| 内部欠陥 | RT:放射線透過試験 |

|---|---|

| UT:超音波探傷試験 | |

| 表層部欠陥 | ET:渦流探傷試験 |

| MT:磁粉探傷試験 | |

| 表面開口欠陥 | PT:浸透探傷試験 |

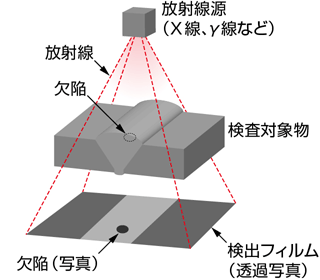

放射線透過試験 RT:radiographic testing

X線やガンマ線などの放射線を照射する方法です。放射線は物体の密度や厚みによって透過率が変化するため、透過した放射線を画像として検出することで、内部の欠陥や製品の厚みなどが分かります。鋼板の厚み測定や、建造物の内部調査に適しています。

CTのように、より詳細に内部の状態を把握できる装置もあり、さまざまな解析方法があるのがメリットです。一方で放射線を使用するため、取り扱いに注意が必要なのがデメリットです。

リチウムイオン電池の内部解析や電子回路基板の実装の他、発電所、プラントなどの建造物においてパイプや溶接部の欠陥の確認などに利用されます。

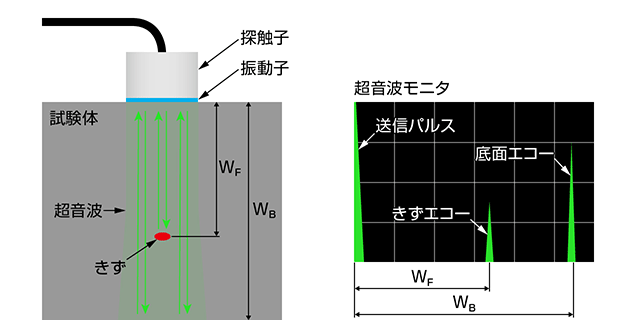

超音波探傷試験 UT:ultrasonic testing

対象物に超音波を照射する方法です。超音波は材質の境界面で反射する性質があるため、反射してきた超音波の大きさや、帰ってくるまでの時間を用いて内部の状態を調べます。非破壊検査で最も多く行われている試験のひとつです。

安全で使いやすいのがメリットですが、複雑な構造のものの検査には向かないのがデメリットです。製品の内部欠陥の検出や圧延製品や材料などの均質な材料内部の傷の検査などに利用されます。

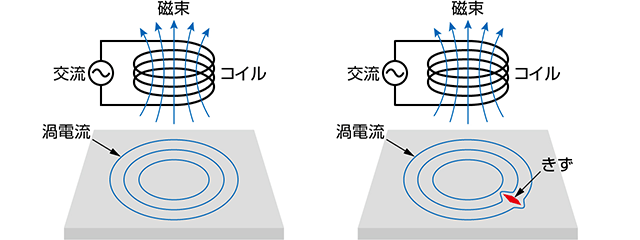

渦流探傷試験 ET:electromagnetic testing

対象物に交流の電気を流したコイルを近づける方法です。電磁誘導によって対象物内部に生じた渦電流の変化で、表面の割れのような欠陥を調べます。前処理や後処理が必要ないためシンプルで、自動検査で使われるケースも多いです。

しかし導電性をもつ物体しか検査できません。厚み測定や建造物調査に適しており、製造現場でも多く利用されています。

磁粉探傷試験 MT:magnetic particle testing

磁粉を含んだ検査液の中で、対象物に電磁石を近づけて電流を流し、検査物表面における磁粉の模様の変化によって検査する方法です。表面に欠陥部分があると外部に漏れ磁束が発生するため、そこに磁粉が吸着する原理を利用しています。

面的な外部の欠陥検査に適し、航空機や自動車、鉄道の部品などに使われます。

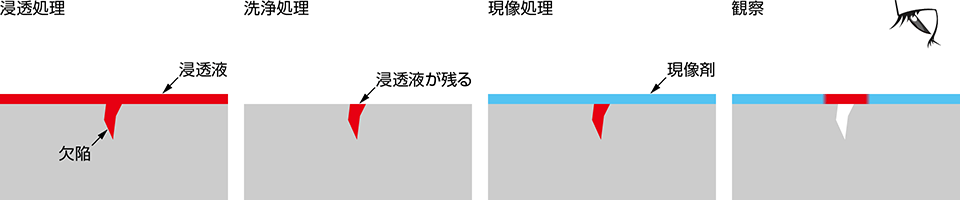

浸透探傷試験 PT:penetrant testing

対象物を浸透液に浸し、毛細管現象により液体が欠陥の中に入り込むのを利用した方法です。浸透処理後、表面の浸透液を洗浄して取り除きます。

このとき欠陥の中に入り込んだ浸透液は洗浄しきれず残るため、洗浄後に現像剤を塗布すると、現像剤に吸着され、見えるようになります。表面の欠陥検査に適していますが、工数が多く、内部の検査には向きません。

ジェットエンジンのタービンブレードや自動車部品の検査などに利用されます。

その他の検査方法

打音検査は対象物を叩き、音の響きで内部の状態を確認します。無傷の茶碗を叩くと澄んだ音がしますが、ヒビが入った茶碗では濁った音がするのと同じ原理を利用しています。トンネルの内壁やボルトのゆるみの確認のほか、鉄道の車軸の検査や建物の外壁の検査に使われます。

目視検査は最も単純な検査です。作業員が目で見て欠陥の有無を判定します。これも非破壊検査の手法のひとつです。

非破壊検査は、鋳造品や鍛造品、圧延製品、管、溶接工程などの品質管理をはじめ、橋やトンネル、鉄道の車輪や車軸、航空機や船舶、車両などの交通インフラの保守点検、発電所のタービンやパイプライン、タンクなどの生活インフラ(ライフライン)の点検など、社会の安全と安心のために役立てられています。

また文化財や美術品の調査、果物の選別など工業以外の場面や、サーモグラフィーによる検査など、非破壊検査の幅は広がっています。

非破壊検査に関する資格

非破壊検査に関する技術者資格として「非破壊試験技術者」という仕組みが設けられています。非破壊試験の精度は、試験を行う人の技術に強く依存します。

同じ検査であれば、誰が実施しても同じ評価でなければなりません。そのため、非破壊試験技術のレベルが一定に保たれることを目的とした、日本非破壊検査協会による技術者の認証制度があります。

資格は非破壊試験の種類ごとに分かれており、それぞれに対して3つのレベルが設定されています。

レベル1では、非破壊試験の原理や装置に関する知識問題に加えて、試験で得られた画像を基に探傷を行うなどの実技試験が行われます。

レベル2では、非破壊試験の規格や仕様書に関する問題が出されます。実技試験においては、実際に試験装置を操作するなどの試験が行われます。

レベル3では、非破壊試験の対象物となる材料や、対象物の製造方法に関する基礎知識も問われます。また実技試験では手順書の作成を行うなど、現場をまとめるために必要な技能が求められます。

なお、放射線による非破壊検査を行う場合には、エックス線作業主任者やガンマ線透過写真撮影作業主任者の資格が必要になる場合があります。

参考資料

-

日本非破壊検査協会

https://www.jsndi.jp/aboutus/aboutus02.html

https://www.jsndi.jp/qualification/ -

DAKOTA

https://www.dakotajapan.com/product/u_f_detectors/principle/ -

ジェムスエンジニアリング株式会社

https://www.jmsltd.co.jp/media/airticle/a48 -

神鋼検査サービス株式会社

https://www.sisco.kobelco.com/licence/index.html -

OKIエンジニアリング

https://www.oeg.co.jp/analysis/sat.html

https://www.oeg.co.jp/analysis/fluoroscopy.html -

非破壊検査株式会社

https://www.hihakaikensa.co.jp/showcase/magnetic.html

https://www.hihakaikensa.co.jp/showcase/eddy.html

関連製品

松定プレシジョンでは、非破壊検査に使用される高圧電源や高性能なX線検査装置を製造しています。

0120-747-636

0120-747-636