半導体製造装置に要求される電源は、装置の種類や、要求仕様により、求められる要求性能がことなります。半導体製造装置では、家庭で使われる交流電源や電池などと異なり、数百アンペアの直流電源や、数十キロボルトの高圧電源、高周波電源など特殊な電源が使われています。

したがって、各製造装置の性能を十分に発揮するために、各装置の仕様に合わせた最適な電源を選択する必要があります。特に、半導体製造装置などの場合は、標準品の電源だけでなく、顧客の要望に応じた性能や機能などのカスタム仕様(特注品)を製作する場合が多くあります。

本記事では、半導体製造装置とはどのような装置か。またそれに適した電源とは何かについて詳しく解説します。

半導体の種類

半導体とは、電気を通す「導体」と、電気を通さない「絶縁体」の中間の性質を持つ物質を指します。この性質を利用して、複数の半導体素子(トランジスター、ダイオードなど)を使った回路をシリコンウェハ上に形成します。上述の半導体素子を多数集めた電子回路を集積回路(通称IC:Integrated Circuit)または、大規模集積回路(通称LSI:Large-Scale Integration)と呼んでいます。

この半導体には、その機能によりいろいろな種類がありますので、以下に詳細を説明します。

ロジック半導体

ロジック半導体とは、スマートフォン、パソコン、家電、自動車などの電子機器に搭載され、様々な情報処理や信号処理を行って、機器を動作させる「頭脳」の役割を果たします。

一般的に動作を制御するロジック半導体は中央演算装置(通称CPU:Central Processing Unit)と呼ばれています。また、最近注目されている画像処理、グラフィックス、AI、機械学習に使用される画像処理演算装置(通称GPU:Graphics Processing Unit)もロジック半導体の一種です。

さらに、論理回路(デジタル回路)を後から書き込む「FPGA(Field Programmable Gate Array)」や、ある特定の用途や機能に特化した「ASIC (Application-Specific Integrated Circuit)」もロジック半導体に分類されます。

アナログ半導体

アナログ半導体は、自然界の光、音、温度などのデジタル信号ではない電気信号(アナログ信号)を処理するための半導体です。またアナログ半導体はアナログ信号をデジタル信号へ変える機能(AD機能:アナログ・デジタル変換)やデジタル信号をアナログ信号に変える機能(DA機能:デジタル・アナログ信号変換)を持っています。

使用用途としては、スマートフォンに搭載された光センサー、温度センサー、自動車の圧力センサー、IoTデバイス、心拍数センサー(医療機器)など広い分野で使用されています。例えば、光センサーでは、外光の光の強さを電気信号に変換する機能があります。この結果、スマホ画面の輝度を調整したり、通話時の顔とスマホ画面の距離を計測したりすることが可能です。

イメージセンサー

イメージセンサーとは、デジタルカメラのレンズを通して入射した光を、電気信号に変換する半導体です。得られる電気信号は、(0,1)のデジタル信号であり、この信号を画像や映像を作り出すことに使用します。

イメージセンサーは、数百万以上の多数の受光型素子が集まった電子回路を有しています。その機能は、レンズで集まった光を電気信号(デジタル信号)に変換することです。次いで、デジタル信号はCPU,GPUで処理され、画像や映像として再現されて、人の目で認識できるようになります。人間で言えば、目の中にある「網膜」の働きを担っています。

イメージセンサーは大きく2種類に分類がされます。1つ目はCMOSと呼ばれる半導体であり、主にスマートフォンのカメラに使用されます。もう一つは、CCDと呼ばれるタイプです。こちらは主に産業用カメラや高画質が必要なプロ用デジタルカメラに使用されています。

メモリー半導体

メモリー半導体は、データを(0,1)のデジタルデータで記録する記憶装置です。そのため、データを記録する最小単位となる回路(メモリセル)を、記録装置の中に多く有しています。このメモリセルは電圧や磁気などにより(0,1)状態が変化することで、デジタル信号を記録します。

半導体メモリーには、データの読み書き速度が速く、記録密度が高く、消費電力が少ないなどの特長があります。また、半導体メモリーは、電源から電気が供給されている間はデータ記録ができる「揮発性メモリー」と、電気が供給されなくてもデータ保持ができる「不揮発性メモリー」に分かれます。

「揮発性メモリー」の代表例としては、コンピュータのメインメモリとして使用されるDRAM(Dynamic Random Access Memory)や、DRAMほど高速の読み出し、書き込みが必要ないSRAM(Static Random Access Memory)があります。

「不揮発性メモリー」の代表例としては、フラッシュメモリと呼ばれる電源を切ってもデータが保持される機器です。具体的な商品としては、USBメモリーやSSD(Solid State Drive)などです。これらの機器はコンピュータの外部メモリーや、コンピュータの内蔵メモリーとして使用されています。

パワー半導体

パワー半導体は、GaN(窒化ガリウム)やSiC(炭化ケイ素)を含む材料で構成されており、電力(電気エネルギー)の制御や変換を行うための機能を持ちます。一般的な半導体が情報処理や信号処理を行うのに対し、パワー半導体は高電圧や大電流を扱うことができます。これらは、直流を交流に変換するインバータや、交流を直流に変換するコンバータ、電圧調整、スイッチング、信号増幅などの機能を持っています。

使用用途としては、GaNやSiCのパワー半導体が再生可能エネルギー発電の分野で広く使用されており、風力発電や太陽光発電の直流電力を交流電力に変換する装置に搭載されています。自動車分野では、特にSiCを使用したパワー半導体が電気自動車(EV)やハイブリッド車(HV)のモーター制御に不可欠です。通信分野では、GaNパワー半導体が5G基地局で送信信号を効率的に増幅するために使用されています。

上述の説明を簡単にまとめると以下の表のようになります。

| 半導体の種類 | 機能 | 搭載される製品/使用用途 |

|---|---|---|

| ロジック半導体 | デジタル信号を論理回路で演算処理 | パソコン、スマートフォン家電など |

| アナログ半導体 | 電圧、電流、周波数などのアナログ信号を処理 | センサー、音響機器など |

| イメージセンサー | 外部から入力した光を電気信号に変換する機能 | デジタルカメラ、監視カメラなど |

| メモリー半導体 | データを格納する記憶装置として機能 | パソコンなどの記憶装置(ROM,RAM,SSDなど) |

| パワー半導体 | 電力(電気エネルギー)の制御や変換 | 電力変換装置や自動車の電力制御 |

半導体製造プロセスの概要

半導体製造のプロセスは、半導体の回路設計から実際の製造工程まで大きく3つに分類されています。

半導体製造プロセスの全体像

半導体の製造は「設計工程」「前工程」「後工程」の大きく3つに分かれます。各工程で行われる作業は、次のとおりです。

設計工程

半導体の設計工程は、製造プロセスの最初のステップであり、以下の作業が含まれます

回路設計:

半導体チップ上に配置する電子回路(論理回路)を設計し、動作シミュレーションを通じて効率的な回路パターンを作り出します。

フォトマスク作成

設計した回路パターンを透明なガラス板に描画し、ウェハに回路を転写するための原版(マスター)を製作します。

前工程

前工程は、シリコンウェハ上に微細な回路を形成するプロセスです。主なステップは以下の通りです

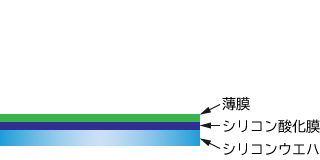

ウェハ表面の酸化

ウェハ表面を高温で酸化させ、絶縁層の酸化膜を形成します。

成膜(薄膜形成)

ウェハ表面に様々な材料の薄膜を形成するプロセスです。原材料ガスの分解を利用するCVD(化学気相成長;Chemical Vapor Deposition)やグロー放電で材料をイオン化するスパッタリング法などの方法が用いられます。

露光(回路パターン転写)

フォトレジストと呼ばれる感光剤をウェハ上に塗布し、ウェハ上に焼き付けます。露光装置でフォトマスク上から紫外線を照射し、フォトレジストにパターンを転写します。なお、最新の微細配線パターン加工にはEUV(極端紫外線)が使用されています。

エッチング

形成したパターンに沿って酸化膜や薄膜を除去し、配線部分を所定の形状に加工します。エッチングの方法にはプラズマエッチング法などが用いられます。

イオン注入

イオン注入装置により、不純物イオン(例えば、ホウ素やリン)をウェハ表面に注入します。その後、熱処理によって不純物イオンを拡散させ活性化します。

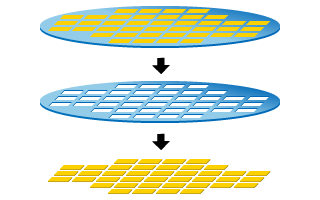

後工程

後工程は、前工程で作成されたウェハから半導体チップを切り出し、製品として組み立てるプロセスです。主なステップは以下の通りです。

ダイシング

ウェハをダイヤモンドブレードで切断し、個々の半導体チップに分離します。

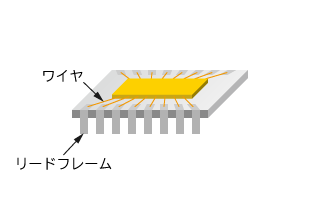

ワイヤーボンディング

個々の半導体チップを金属でできたリードフレームに固定します。その後、半導体チップとリードフレームをワイヤー(金線)でボンディングし、電気的接続します。

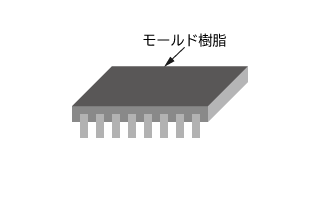

モールディング

チップを樹脂で覆い、外部からの衝撃や物理的な力による傷の発生を防ぎます

最終検査

電気的特性、外観検査や信頼性試験などを行い、不良品を除去し、製品品質を保証します。

前工程の4つのプロセス・使用される装置

本章では、半導体前工程の以下の重要プロセスについてその役割と必要な装置の種類(電源装置)について説明します。

成膜プロセス

半導体製造における成膜プロセスは、薄膜をウェハ上に形成するための重要な技術です。特に半導体デバイスの製造において不可欠な役割を果たしています。

成膜とは?

成膜とは、固体材料を気化させ、ウェハ上に薄い膜として蒸着するプロセスです。成膜プロセスには主に物理的気相成長(PVD:Physical Vapor Deposition)と化学気相成長(CVD:Chemical Vapor Deposition)の2つの方法があります。

物理的気相成長(PVD)

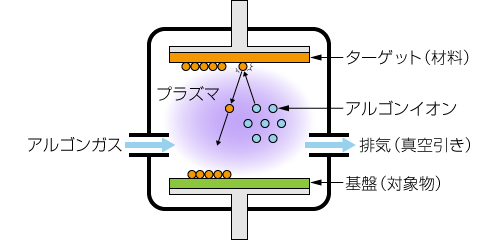

PVDは、材料を物理的に蒸発させてウェハ上に薄膜を形成する方法です。このプロセスには、真空蒸着やスパッタリングなどの技術が含まれます。真空蒸着では、材料が高温で加熱されて気化し、その蒸気がウェハ上に凝着して薄膜を形成します。一方、スパッタリングでは、プラズマ状態になったイオンがターゲット材料に衝突し、その飛び散った粒子がウェハ上に付着します。

化学気相成長(CVD)

CVDは、気相の化学反応を利用してウェハ上に薄膜を形成する方法です。このプロセスでは、材料ガスがウェハ表面で反応し、固体の薄膜を生成します。CVDを使用すると高い均一性と密着性を持つ膜を形成できるため、高性能な半導体デバイスの製造に広く使用されています。

成膜プロセスで使用される装置

成膜プロセスで使用される主な装置は、以下のようになります。

真空蒸着装置

真空中で物質を気化させ、基材上に薄膜を形成するための装置です。抵抗加熱や電子ビーム加熱を用いて成膜材料を加熱し、蒸発させてウェハ表面に薄膜を形成します。

スパッタリング装置:

原料ガスをプラズマ状態にし、活性なラジカルやイオンを生成してウェハ上で化学反応を起こし、薄膜を形成します。この方法は低温での成膜が可能であり、様々な材料の薄膜を均一に形成できる特長があります。

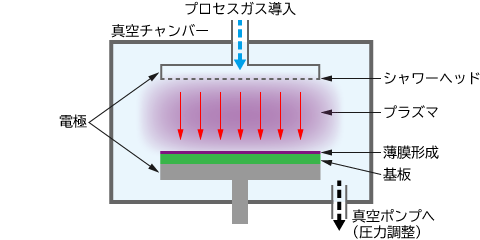

プラズマCVD装置

プラズマCVD装置は原料ガスをプラズマ状態にし、活性なラジカルやイオンを生成してウェハ上で化学反応を起こし、薄膜を形成します。この方法は低温での成膜が可能であり、様々な材料の薄膜を均一に形成できる特長があります。

電源装置の種類と特性

成膜プロセスの各半導体製造装置に使用される代表的な電源には以下のようなものがあります。

スパッタリング用直流電源 (DC電源)

金属ターゲットをスパッタリングする際に使用する電源です。

スパッタリング用高周波電源 (RF電源)

金属、及び酸化物や窒化物などの絶縁体をターゲットとして用いる場合、必要となる高周波電源です。

スパッタリング用DCパルス電源

異常放電を抑制しつつ高スループットを実現するDCパルス電源です。

イオンビーム用電源

集束イオンビーム(FIB)装置で使用される高圧直流電源です。この電源は静電レンズや加速器に必要な複数の出力端子を持ち、安定した電圧供給が求められます。

プラズマCVD用高圧電源

プラズマCVDプロセスに必要な高圧を提供し、安定した出力で均一な薄膜形成をサポートします。

ピエゾドライバ

各種ピエゾ素子(圧電素子)の変位量・振動量を安定駆動させるための電源です。成膜装置の各部品を正確に動かし、薄膜を均一にすることができます。また、成膜中の微細な振動を制御し成膜の安定性を確保します。

松定プレシジョンの要素技術

半導体製造の成膜プロセスにおいて、使用される松定プレシジョンの要素技術は以下のようになります。

成膜プロセスに使用される真空蒸着装置、スパッタリング装置、プラズマCVDには装置に適した電源が用意されています。また、それ以外にもピエゾドライバ、ピエゾアクチュエータ、静電チャック用電源がラインナップされています。

| 松定プレシジョンの要素技術 | 適用プロセス | 適用プロセスの機能 | 適用品番 | |

|---|---|---|---|---|

| ① | イオン化用DC電源 | フィラメント | 適用材料のイオン化(金属) | PRシリーズ、 PKシリーズ、 TBシリーズ、 PRK/PRKJシリーズ、 PRTシリーズ |

| ② | イオンビーム用電源 | 真空蒸着 | 成膜材料の蒸発 | HMBR-Rシリーズ、 HIBシリーズ、 HARシリーズ、 PKシリーズ、 TBシリーズ、 HMASSシリーズ |

| ③ | プラズマCVD用電源 | ヒーター | 成膜材料をプラズマ化 | PRシリーズ |

| ④ | ピエゾドライバ | 上述の①~④プロセス | ウェハ位置調用整用 | HPZT-0.12BSシリーズ |

| ⑤ | ピエゾアクチュエータ | 上述の①~④プロセス | ウェハ位置調整のアクチュエータ | PZシリーズ |

| ⑥ | 静電チャック用電源 | 上述の①~④プロセス | ウェハの正確な固定用 | HECDシリーズ |

露光プロセス

露光プロセスは、成膜後のレジスト塗布から、紫外線照射後のレジスト剥離までのプロセスを指します。

露光とは?

露光プロセスとはウェハ上に回路パターンを焼き付けるプロセスです。以下に詳細に説明します。

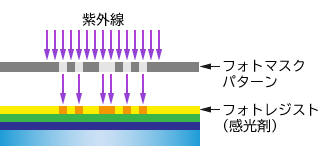

レジスト(感光剤)塗布

ウェハ表面にフォトレジストと呼ばれる感光性材料を均一に塗布します。塗布方法はスピンコーティングと呼ばれ、ウェハを高速で回転させながらレジストを滴下し、均一な薄膜を形成します。

ソフトベーク

レジスト塗布後、ウェハを低温で加熱(ソフトベーク)し、レジストの溶媒を蒸発させてレジスト膜を硬化させます。

露光(パターン転写)

フォトマスクをレジスト塗布したウェハ上にセットし、レジストに紫外線(UV)や極端紫外線(EUV)を照射します。なお、フォトマスクには半導体回路のパターンが描画されています。つまり光が通過する部分と遮断される部分に分かれています。したがって、光の透過と遮断の違いにより、レジストに回路パターンが転写されます。

現像

露光後、レジストを現像液で処理し、不要なレジストを除去します。ポジ型レジストでは露光された部分を溶解して除去します。またネガ型レジストでは未露光部分を溶解します。これにより、ウェハ上に回路パターンが形成されます。

ハードベーク

現像後、ウェハを再度加熱(ハードベーク)し、残ったレジストをさらに硬化させます。これにより、パターンの耐久性が向上します。

露光プロセスで使用される装置

露光プロセスで使用される主な装置は以下のようになります。

レジスト塗布装置

レジスト塗布装置は、ウェハ上にフォトレジストを均一に塗布する装置です。

露光装置

露光装置は、フォトマスクに描かれた回路パターンをウェハ上に転写するものです。以下に代表的な2つの露光方法を説明します。

ステッパー方式

ステッパーは、ウェハ上を移動(ステップ)しながら、フォトマスクの回路パターンを縮小してウェハに転写する方式です。上述の方式により非常に微細な回路(配線など)を、ウェハ上に形成できます。

薄膜の上に塗布したレジストを露光する際、ステッパーは光源とウェハ間の非常に微細な位置調整が必要となります。したがって、ウェハ上に回路パターンを次々と転写する際には、ステッパーを慎重にウェハ上に移動させて、同じ回路パターンを焼き付ける操作が求められます。

スキャナー方式

スキャナー方式は「ステップ・アンド・スキャン」の略称です。フォトマスクとウェハを連動し露光する装置です。縮小投影の分割露光はステッパー方式と同じです。しかし、ステッパーが正方形の領域を1回で露光するのに対し、スキャナー方式では細長いスリット状の領域を横方向にスキャンしながら、光を照射し露光します。

ピエゾドライバ用電源

回路設計:

ピエゾドライバ用電源は、各種ピエゾ素子(圧電素子)の変位量・振動量を安定駆動するためのアンプ型電源です。

露光プロセスの装置の各部品は、正確に動き、薄膜を均一にすることが求められます。また、成膜中は微細な振動を制御して薄膜を安定して作り出すことが重要となります。

松定プレシジョンの要素技術

薄膜の上に塗布した感光剤を露光する際のステッパーには、光源とウェハの間に非常に微細な位置の調整が求められます。そのため松定プレシジョンが提供するピエゾドライバやピエゾアクチュエータが使用されています。

以下に露光プロセスで使用される松定プレシジョンの要素技術を表にまとめます。

| 松定プレシジョンの要素技術 | 適用プロセス | 適用プロセスの機能 | 適用品番 | |

|---|---|---|---|---|

| ① | ピエゾドライバ | 露光プロセス | ウェハ位置調整用電源 | HJPZシリーズ |

| ② | ピエゾアクチュエータ | 露光プロセス | ウェハ位置調整のアクチュエータ | PZシリーズ PZAシリーズ |

エッチングプロセス

エッチングプロセスは、露光後に必要な回路パターンを削り出すプロセスです。詳細は以下に説明します。

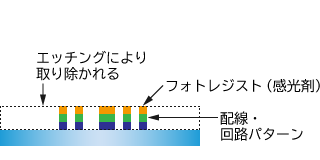

エッチングとは?

半導体製造におけるエッチングプロセスは、微細な回路パターンを形成するための重要な工程です。このプロセスでは、特定の材料を選択的に除去します。その結果、設計通りの構造や寸法を削り出すことで、期待通りの半導体性能を発揮できます。

エッチングプロセスには主に「ウェットエッチング」と「ドライエッチング」の2つの手法があり、それぞれ異なる特性と用途があります。

ウェットエッチング

ウェットエッチングでは、液体の化学薬品を使用して半導体材料の表面を溶かし、不要部分を除去します。この手法は低コストで、生産性が高いという利点がありますが、等方的に溶解が進むため、微細なパターン加工には不向きです。例えば、酸性またはアルカリ性のエッチング液を使用し、化学反応を起こして材料を削り取る方法です。

ドライエッチング

ドライエッチングはプラズマやガスを利用して材料を削り取る方法です。そのため高精度な加工が可能です。ドライエッチングにプラズマエッチングなどのいくつかの種類があります。

これらのドライエッチング技術では、ガスをプラズマ状態にして生成されたイオンを半導体表面に照射し、選択的に材料を除去します。これにより、高い異方性と選択性が得られ、微細な回路パターンの形成が可能になります。

エッチングプロセスで使用される装置

エッチングプロセスで使用される装置は、プラズマやガスを使用し、高精度に加工することが可能です。特定の半導体材料に対して選択的にエッチングを行うために、現在、プラズマエッチング装置や反応性イオンエッチング装置(RIE)などが使用されています。ここでは、代表的なプラズマエッチング装置と反応性イオンエッチング装置について解説します。

プラズマエッチング装置

プラズマエッチングは、ウェハ表面をプラズマで削り取り、エッチングする方法です。

プラズマCVDと同じようにウェハ表面にガスを流し、ガスをプラズマ化させます。この際、ウェハにイオンを衝突させ、プラズマに含まれる物質と化学反応を起こさせて、不要部分を削り取る方法です。

反応性イオンエッチング装置

反応性イオンエッチング装置(RIE:Reactive Ion Etching)は、半導体製造におけるドライエッチング技術の一つで、プラズマ中のイオンとラジカルを利用してウェハ表面を加工します。高周波電界を用いてプラズマを生成し、イオンがウェハに垂直に衝突することとラジカルによる化学反応で、異方性の高いエッチングを実現します。なおRIEでは、ナノメートルオーダーの微細な回路パターンを実現でき、エッチングの主流となっています。

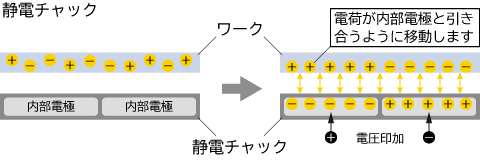

静電チャック

静電チャックはウェハ(ワーク)とチャックの間に発生する静電気的な力でワークを保持する装置です。ウェハをエッチングの際にウェハ自体が動かないように保持する必要があります。しかしウェハは非常に繊細な材料のため、機械的なチャックを使用できません。そこで使用されるのが静電チャックとなります。

その原理は、静電チャック内にある2つの内部電極にプラスとマイナスの電圧を印加すると、ワーク内の電荷がそれぞれの電極に引かれ合うように移動し、静電チャックとワークの間に吸引力が発生します。この吸引力を利用してウェハが動かないように固定します。

電源装置の種類と特性

半導体製造のエッチングプロセスでは、ドライエッチングが用いられています。このプロセスで使用される電源には、以下のような種類があります。

高周波電源(RF電源)

ドライエッチングでは、高周波電源が一般的に使用されます。この電源は、反応ガスをプラズマ化するために必要なエネルギーを供給します。このプロセスで使用される高周波電源は、プラズマの密度や温度を調整するために重要で、エッチングの精度を高めます。

静電チャック用電源

静電チャックを駆動する高圧電源です。クーロン力を利用した静電チャックや、ジョンソン・ラベック力を利用した静電チャックにも対応しています。

松定プレシジョンの要素技術

エッチングプロセスに使用される松定プレシジョンの要素技術は表にまとめると以下のようになります。

| 松定プレシジョンの要素技術 | 適用プロセス | 適用プロセスの機能他 | 適用品番 | |

|---|---|---|---|---|

| ① | ピエゾドライバ | プラズマエッチング装置 | ウェハ位置調用整用電源 | HJPZシリーズ |

| ② | ピエゾアクチュエータ | プラズマエッチング装置 | ウェハ位置調整のアクチュエータ | PZシリーズ PZAシリーズ |

| ③ | 静電チャック用電源 |

|

ウェハの正確な固定用。静電チャックはワークとチャックの間に発生する静電気的な力でワークを保持する技術 | HECDシリーズ、 HCUシリーズ、 HJCシリーズ、 HECAシリーズ、 HECシリーズ、 HMECシリーズ |

イオン注入プロセス

イオン注入プロセスは、半導体デバイスの電気特性を変化させる工程です。以下に詳細を解説します。

イオン注入プロセスとは?

イオン注入プロセスは、半導体製造においてシリコンウェハに不純物(ドーパント)を注入し、その電気的特性を変化させる重要な工程です。このプロセスは、以下のステップで構成されています。

イオン化と加速

イオン注入プロセスでは、不純物元素(例: ホウ素、リン)をイオン化し、さらに高電圧で加速して、そのイオンをシリコンウェハに打ち込みます。

注入プロセス

イオンがシリコン結晶に打ち込まれると、その領域は非晶質化します。この状態を元に戻すために、後で熱処理を実施します。この熱処理によって、結晶構造が回復し、ドーパントが正しい位置に配置され、半導体としての機能が発揮されます。

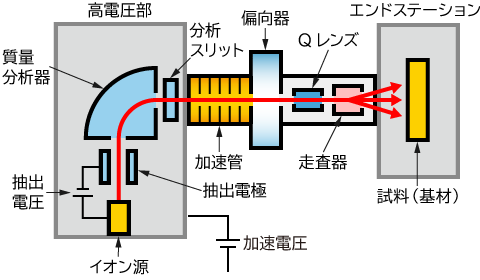

イオン注入プロセスで使用される装置

イオン注入プロセスで使用されるイオン注入装置は以下のよう構成になります。

- ①イオン源:目的のイオンを発生させるイオン源

- ②質量分析器:必要なイオンを取り出す質量分析部

- ③加速管:イオンを加速機で加速させる加速管

- ④走査器:イオンビームを走査する走査部

- ⑤偏向器:イオンの入射位置を制御するためのイオンビーム偏向器

- ⑥Qレンズ:広がったイオンビームを磁界により絞る

- ⑦抽出電極:発生したイオンを電界で抽出

- ⑧分析スリット:質量分析の分解能を向上させるスリット

電源装置の種類と特性

イオン注入装置用電源には以下のようなものがあります。

- ①イオン源に使用される高耐圧フィラメント電源

- ②抽出電極の高圧電源

- ③アナライザーマグネットに使用する定電流電源

- ④イオンを加速させるための高圧電源

- ⑤イオンビーム走査用高速高電圧バイポーラ電源

- ⑥二次電子抑制用高圧電源

松定プレシジョンの要素技術

松定プレシジョンは、イオン源に使用される高耐圧フィラメント電源、引き出し電極の高圧電源、アナライザーマグネットに使用する定電流電源、イオンを加速させるための電圧最大200kVの高圧電源、イオンビーム走査用高速高電圧バイポーラ電源、二次電子抑制用高圧電源を取りそろえています。以下のイオン注入プロセスにおける松定プレシジョンの要素技術を表にまとめて示します。

| 松定プレシジョンの要素技術 | 適用プロセス | 適用プロセスの機能他 | 適用品番 | |

|---|---|---|---|---|

| ① | イオンビーム用電源 | イオン注入 | 高電圧フィラメント電源 | HIBシリーズ、 PRシリーズ |

| ② | 高電圧・ハイパワー高性能高圧電源 | イオン注入 | イオン注入装置用各種電源 | HEPPシリーズ、 HARシリーズ、 HEPシリーズ、 PRシリーズ、 HAPSシリーズ、 HAPシリーズ、 PRK/PRKJシリーズ |

まとめ

半導体製造プロセスは設計工程、前工程、後工程の3段階に分かれます。前工程では、成膜、露光、エッチング、イオン注入の4つの重要なプロセスがあります。これらのプロセスには、様々な専用装置と電源が用意されています。

例えば、成膜プロセスではスパッタリング装置やプラズマCVD装置が、露光プロセスではステッパー方式やスキャナー方式が使用用途の要求に沿って採用されています。また各プロセスに適した電源装置も同様に用途別に最適なものが採用されています。

松定プレシジョンでは高周波電源、ピエゾドライバ、静電チャック用電源など、多様な電源や工程別のソリューションを提供しています。

0120-747-636

0120-747-636